Praktické ukázky využití simulací v cementárenství

Využívání numerických simulací při návrhu a vylepšení provozu cementárenských, těžebních a zpracovatelských zařízení je čím dál dostupnější. Simulace poskytují informace o vnitřních dějích, které nejen z důvodu agresivního prostředí, není možné získat jiným způsobem. Díky vhledu do procesů uvnitř zařízení lze celý proces úprav a vývoje urychlit a zefektivnit, ale hlavně reagovat na samotnou příčinu daného problému či vylepšení. Samotné simulační nástroje prochází velkou řadou změn, přičemž v poslední době jsou stále přístupnější konstruktérům a designérům. Cílem příspěvku je na konkrétních příkladech poukázat na současné možnosti, jak v oblasti návrhu zařízení a strojů pro cementárenský průmysl, tak i pro optimalizaci stávajících procesů a zvýšení jejich účinnosti.

Úvod

Zpracovatelský a těžební průmysl je velmi nákladný jak energeticky a materiálově, tak je ke správnému chodu nutný i kvalifikovaný a schopný personál. Návrhy vedoucí k úsporám jsou velmi žádané a mohou mít velmi krátkou návratnost, obzvlášť při aktuálnímu zdražování nejen železa a oceli, ale i energií a dalších vstupů. Simulační nástroje jsou ideální pro hledání optimálního řešení. Může se jednat o snížení hmotnosti zařízení při zachování jeho funkčnosti, či odhalení chyb již méně funkčních strojů, až po úplný vývoj nového stroje. V posledních letech se simulace využívají stále častěji, protože lze inovace dělat i jiným způsobem, než jen metodou pokus-omyl. Není potřeba vyrábět každý nový návrh a testovat jeho funkčnost a parametry. Díky simulacím je možné vyzkoušet jednotlivé varianty virtuálně, zdokonalit jejich funkčnost a až poté experimentálně otestovat pouze finální návrh.

V simulačních nástrojích je možné modelovat celou řadu úloh – od konstrukčních návrhů, zjištění vznikajícího napětí a detekci nebezpečných míst, přes pohyb sypkého materiálu, rozpad částic, drcení a lisování, zjišťování charakteru proudění až po pneumatickou a hydraulickou dopravu reálných tvarů částic. Numerické simulace rozdělujeme do vybraných základních oblastí:

- Simulace sypkých hmot (Metoda diskrétních elementů – DEM)

- Simulace proudění (počítačová dynamika tekutin – CFD)

- Pevnostní simulace (nejčastěji Metoda konečných prvků – MKP)

- Optimalizace (parametrická a topologická)

Jedná se o přehled základních simulačních oblastí, které jsou typické pro cementárenský průmysl. Pevné hranice mezi jednotlivými přístupy se stále více smývají a v současné době je populární spojovat více oblastí dohromady a vytvářet komplexní multifyzikální analýzy, které lépe popisují reálné situace a fyzikální děje. Pro ilustraci je možné zmínit unášení částic proudem vzduchu, kde jsou popsány jak jednotlivé částice pomocí DEM metody, tak i rychlostní a tlaková pole tekutiny s využitím CFD.

Dále jsou prezentovány konkrétní příklady simulací s využitím softwaru Ansys a Rocky, které jsou v naší firmě SVS FEM k těmto účelům využívány.

Simulace sypkých hmot

K modelování toku sypkých hmot se využívá DEM metoda (Discrete Element Method). Sypký materiál je tvořený skupinou částic. U každé částice je sledována její poloha (rychlost a zrychlení) a samotný pohyb je ovlivněn jak interakcemi s ostatními částicemi, tak i se stěnami okolních součástí. Reálný materiál však obsahuje obrovské množství částic různých tvarů a velikostí, někdy je navíc potřeba řešit jejich rozpad, ovlivnění od vnějšího pole, či specifický tvar částice. Proto byly simulace v minulosti omezené na malý počet kulových částic. S rozvojem výpočetní techniky, zejména grafických karet, ale také softwarovými vylepšeními, se zásadně rozšířily možnosti použití.

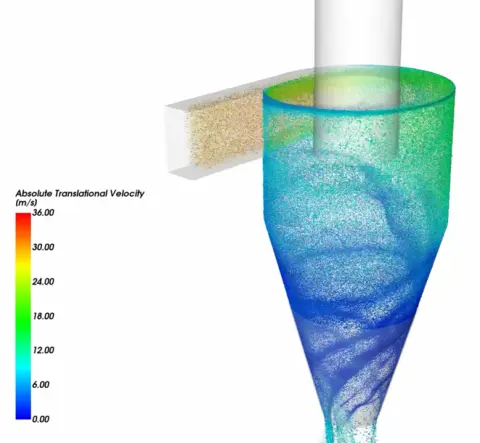

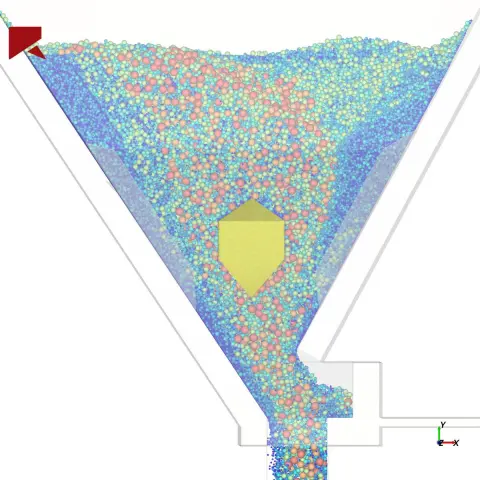

Software Rocky, který je založený na výše zmíněné DEM metodě, dokáže simulovat částice libovolného tvaru. Velkou výhodou je využití grafických karet, které závratně zrychlují výpočet. Díky optimalizovaným algoritmům Rocky, vysoké výkonnosti a použití více grafických karet současně (multi-GPU), byla vytvořena největší DEM úloha na světě, která v jeden okamžik obsahovala téměř 200 milionů částic [1] – viz obrázek 1.

Propojením DEM a CFD metody vznikla jednocestně1 provázaná simulaci cyklónového odlučovače. Cyklón využívá sedimentačního efektu uvnitř zařízení a současně slouží ke snížení objemu nečistot v proudu vzduchu pokračujícího do filtračního zařízení. Vysoký počet částic v simulaci umožňuje velmi přesně predikovat interakci částic jednak mezi sebou a také se stěnou. Tím můžeme identifikovat jak erozně, tak i teplotně namáhaná místa. Na obrázku 1 lze vidět geometrii odlučovače spolu se simulovanými částicemi.

1 Rychlostní pole tekutiny ovlivňuje pohyb částic, ale částice již neovlivňují rozložení rychlostního pole.

Obrázek 1: Simulace cyklónového odlučovače s použitím téměř 200 milionů částic [1]

Simulační nástroj Rocky nabízí velký rozsah aplikací. Je možné simulovat jak klasické kulovité částice, tak i částice reálného tvaru (polyhedrony, vlákna, folie, 2D tvary, atd.). Navíc je možné definovat ohebné částice, případně jejich rozpad, který se využívá např. při simulacích mletí. Díky propojení na další simulační nástroje je možné simulovat také přestup tepla z/do částic, sušení, uvolnění prchavin a další vícefázové jevy.

U sypkých materiálů se lze setkat s materiály podobné struktury (cementy, vápna, slínky, …), ale fyzikální vlastnosti daného materiálů se liší v závislosti na konkrétním závodu či výrobně. Proto při simulacích hraje velkou roli kalibrace materiálu. Kalibrace spočívá v experimentálním měření, při kterém lze zjistit určité parametry, např. statický a dynamický sypný úhel. Pro vyhodnocení se využívá metod zpracování obrazu, což umožňuje rychlou digitalizaci. Zkoušky jsou rozdílné v závislosti na konkrétním problému. Zjištěné parametry skutečného materiálu se zadají do Rocky, který vytvoří virtuální materiál s odpovídajícími vlastnostmi. Následně jsou pomocí optimalizačních metod automatizovaně identifikovány konkrétní materiálové vlastnosti vhodné pro numerickou simulaci sypkých hmot typu DEM.

Dále jsou představeny 3 oblasti použití Rocky s konkrétními ukázkami úloh z praxe.

Snižování prašnosti

Neodmyslitelnou součástí přepravy a zpracování cementu je prašné prostředí. Na základě simulací, a z toho plynoucích konstrukčních úprav, je možné snížit prašnost na velmi nízkou úroveň. Řešená úloha spočívala v požadavku na minimalizaci prašnosti u návrhu nového skluzu k přepravě slínku z jednoho dopravníkového pásu na druhý v jiné výškové hladině – viz obrázek 2. Základním předpokladem pro snížení prašnosti bylo snížení rychlosti částic slínku na vstupu a výstupu skluzu, kde se částečně otevřeným prostorem šířily částice prachu. Po sérii simulací v Rocky a otestování několika konstrukčních variant byla průměrná translační rychlost na výstupu (tj. těsně před dopadem na druhý dopravníkový pás) snížena z původních 5 m/s na rychlost 0.7 m/s. Konstrukční a materiálová náročnost navrženého skluzu byla velmi podobná jako původní varianta. Funkčnost a průchodnost skluzu byla zachována. Navíc byly určeny oblasti, které jsou nejvíce opotřebovávány. Například opotřebení druhé svislé příčky seshora je přibližně 5 × vyšší než opotřebení spodního plechu, po kterém částice již kloužou na dopravník. Po výrobě a instalaci finální verze skluzu se potvrdilo snížení prašnosti v okolí skluzu.

Obrázek 2: Konstrukční úpravy skluzu při přepravě slínku ke snížení prašnosti pro společnost Melkov s.r.o.

Segregace částic

Další často řešené téma je segregace částic v silu. Hrubý materiál setrvává ve vnitřní části, kdežto jemný se hromadí u stěn. Jev je způsobený vířením materiálu nad povrchem násypu. Po delším čase (řádově v měsících) vznikne vrstva nahromaděného jemného prachu u stěny, která se následně odtrhne. Jemné částečky mají zcela odlišné vlastnosti než původní materiál a jsou podobnější tekutinám. Vlastnosti jsou podobné jako u fluidních popílků. Proto je velmi obtížné strženou vrstvu zastavit. U praktické úlohy bylo řešeno silo o kapacitě 80 kubických metrů. Velikost částic se pohybovala od desítek mikrometrů až po 50 mm. Kalibrace materiálu (vápenec s 5 až 10 % popílků a nepatrným množstvím sádry a železité korekce) byla velmi důkladná, neboť bylo použito vysoké zvětšení virtuálních částic pro simulaci. Jelikož se jedná o dlouhodobý proces, simulace probíhala s již nahromaděnou vrstvou. Pomocí simulace bylo pozorována doména při odebírání standardního provozního množství (60 až 90 t/hod) a byla postupně navržena vhodná vnitřní vestavby, která mísí velké částice uprostřed, jenž s sebou strhávají i malé částice u okrajů. Řešení je zobrazeno na obrázku 3. Pomocí vnitřní vestavby lze snížit velikost vrstvy jemných částic. Toto řešení zcela neodstraní problém, ale výrazně omezí velikost jemné vrstvy. Při návrhu je nutno zajistit, aby nedocházelo k ucpávání, ale ovlivněná oblast byla co největší. K tomuto účelu byl opět využit Rock, pomocí kterého lze efektivně zhodnotit navrhovanou vestavbu. Hodnotícím kritériem byla také průměrná velikost odebíraných částic, která se díky navržené vestavbě zmenšila o 2 mm. Objem, o který se zmenšila kapacita je k celkové velikosti relativně malý, jedná se o 0,36 m3, což je 0,5 %. Výstupem ze simulace jsou i síly působící na vestavbu (max 44 kN), díky čemuž lze vestavbu a její uchycení optimálně dimenzovat.

Obrázek 3: Vnitřní vestavba, která chrání proti tvorbě segregovaných oblastí v silu společnosti Českomoravský cement a.s.

Vlhčení sypkého materiálu

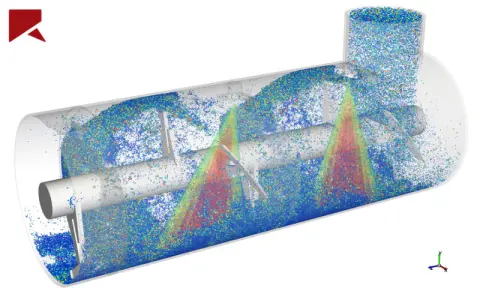

Poslední příklad využití simulací je optimalizace natočení trysek pro úpravu vlhkosti sypkého materiálu. Pohyb materiálu v mísicím stroji je téměř vždy neznámý, obzvláště jedná-li se o sypký materiál, který znemožňuje vhled do procesu. Z tohoto důvodu byla použita simulace v Rocky, kde byl zanalyzován pohyb částic. Hmotnostní průtok materiálu se pohybuje kolem 5 t/h a velikost částic na úrovni 0,1 až 2 mm. Voda je nastřikování s použitím tří trysek ve tvaru plochého kužele.

Na základě simulace byly vyhodnoceny různé varianty natočení vlhčící trysky a nalezeno vhodné řešení. Na obr. 4 je znázorněna jedna varianta návrhu trysek vlhčícího stroje. Primárně byla hledána oblast, kde se částice rovnoměrně navlhčí (výstupní částice stráví v oblasti postřiku stejný čas) a plynule postupují vlhčicím zařízením. Pomocí simulace bylo možné zjistit nejen vhodné oblasti, ale i místa, kam není výhodné trysky směřovat. U prvního úseku byla nalezena poloha trysky, při které se kapalina dostane až 3 × více částicím než při původním natočení. U ostatních úseků byl nárůst o cca 20 % oproti původnímu natočení trysek.

Důvodů, proč se vyvarovat určitým místům bylo více, nejzásadnější jsou však následující tři:

- Při vykreslení částic bylo možné pozorovat oblasti, kudy neprochází téměř žádné částice (lopatky posouvají a směřují téměř všechny příchozí částice)

- S využitím parametru zdržné doby byly nalezeny místa, kde materiál stagnoval nebo cirkuloval

- Dále byly pozorovány oblasti, kde probíhalo zavíření a průchod části materiálu pod tryskou proběhlo vícekrát.

Finální vyhodnocení probíhalo s využitím parametru Particle visibility, který udává, jak moc je daná částice viditelná z pohledu trysky v každém časovém kroku. Tento přístup je možné použít také při posuzování kvality postřiků a sprejů. Výstupem bylo doporučení pro optimální natočení trysek a doporučená úprava geometrie mísiče.

Obrázek 4: Hledání optimálního natočení trysky při vlhčení prášku, aby bylo dosaženo požadovaných vlastností

Simulace proudění

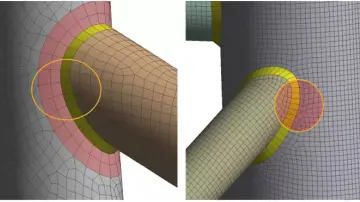

Hlavní používaným přístupem při simulacích proudění je CFD (Compoutational Fluid Dynamics = počítačová dynamika tekutin). V oblasti proudění je vytvořena výpočetní síť a samotný výpočet již probíhá na vytvořené síti. Výpočet je založen na řešení základních rovnic mechaniky tekutin, tj. rovnice kontinuity a Navier-Stokesova rovnice, případně rovnice pro přenos tepla [3]. Tento způsob je naprosto dominantní, avšak v některých případech (převážně proudění s volnou hladinou) je možné použít bezsíťové metory MPS2 (Moving Particle Simulation) nebo SPH (Smooth-Particle Hydrodynamics).

2 Tato metoda je využívána např. v softwaru Particleworks.

Pomocí výpočtů lze simulovat nepřeberné množství úloh – od obtékání překážky, kde se zjišťují základní informace o proudění (rychlostní a tlaková pole) až po komplexní simulace spalování se zahrnutím chemických reakcí (teplotní a koncentrační pole). Tímto způsobem se také prověřuje pozice rozváděcích lopatek ve spalinovodech, navrhují se hořáky či modeluje proces kalcinace [4]. V dnešní době nejsou výpočty omezené pouze na proudění vzduchu a vody. S potřebou simulovat komplexní děje se stále více rozvíjí multifázové (zahrnutí dvou a více fází, např. spaliny a částice) a multifyzikální (např. teplotní a napěťová analýza) simulace.

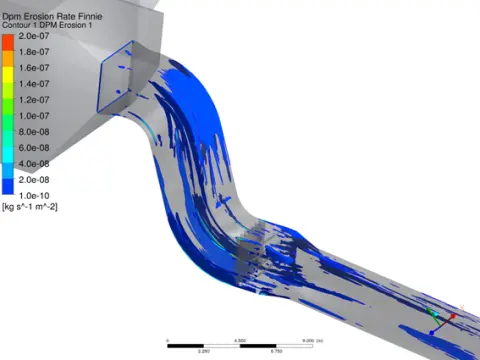

Nové možnosti nabízí simulace proudění s částicemi, díky čemuž lze vytvářet velice komplexní úlohy. Jedná se o kombinaci DEM a CFD přístupu se zahrnutím vzájemného ovlivnění částic a tekutiny. Spojením obou přístupů lze velice přesně modelovat situace, kde velkou roli hraje jak proudění, tak i samotné částice v tekutině. Takovými výpočty lze simulovat např. transport částic v potrubí a jeho erozi způsobenou otěrem částic viz obr. 5, víření a usazování prachu, fluidizace (fluidní lože) či tlakové dělo.

Obrázek 5: Identifikace míst potrubí se zvýšenou erozní zátěží

Dále je představeno využití simulací proudění v praktických případech.

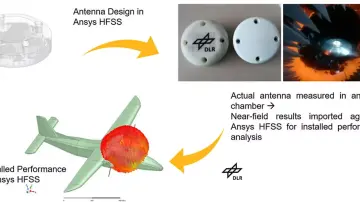

Rozstřik kapalin

Nástřik kapalin je častou úlohou v prostředí cementárenství. Ať už se jedná o snižování NOx pomocí nástřiku močoviny metodu SNCR, vlhčení spalin před elektroodlučovačem, nebo snižování prašnosti pomocí vodní mlhy. U všech těchto úloh jsou striktní požadavky na místo zástřiku ať už z pohledu prostoru, nebo teplotního a rychlostního pole. Pro tyto úlohy dokážeme v dnešní době s vysokou úspěšností nasadit kontrolu provozu, nebo návrh nového systému s pomocí počítačového modelování proudění (CFD). Součástí predikce je jak určení trajektorie kapek, tak i určení dráhy na které dojde k vypaření jednotlivých kapek a následného ovlivnění teplotního a koncentračního pole.

Praktická ukázka využití je z výpočtu pro elektrárnu Ledvice, kde byl proveden návrh vodního zástřikového systému do proudu spalin. Pomocí CFD metod byly navrženy pozice trysek, jejich počet s cílem co nejvíce zkrátit vypařovací délku kapek vody (viz obrázek 6). Pro spaliny o teplotě nad 300 °C a rychlosti nad 10 m/s bylo navrženo celkem 350 trysek umožňujících rozprášit až 75 kg/h vody. Cílem bylo také navrhnout trysky s co nejjednodušší konstrukcí (otvor v potrubí), které pro danou aplikaci budou plnit požadované parametry. Návrh byl experimentálně ověřen ve spolupráci s Laboratoří sprejů na VUT v Brně. Navržené rozložení trysek také minimalizuje dopad kapek na stěny spalinovodu a tím brání dalším nežádoucím jevům při provozu.

Obrázek 6: Určení vypařovací dráhy kapek

Spalování na primárním hořáku

Správně nastavený spalovací proces je velkou výzvou pro oblast cementárenství především vzhledem k neustálým změnám ve skladbě paliv. Ať už se jedná o uhlí, kapalná paliva, nebo tuhá alternativní paliva, tak modelování pomocí CFD může ukázat jakým způsobem se změní spalovací proces po změně paliva. Může se jednat o palivo s jinou výhřevností, velikostní frakcí, tvarem a vlastnostmi částic. Spolupracujeme na projektech zaměřených na úpravy nastavení primárního hořáku a změnách v dávkování TAP. Výstupy ze simulací slouží jako podklad pro rozhodování, jak změny paliv ovlivní spalovací proces a teplotní poměry uvnitř rotační pece.

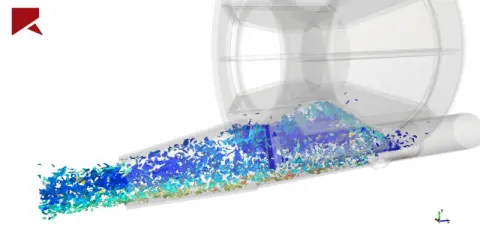

Pneumatická doprava TAP

Příklad využití kombinace CFD a DEM přístupu je posouzení návrhu trysek pneumatické dopravy sypkého TAPu. Simulace proběhla propojením programu Rocky a Ansys Fluent, kdy šlo o kompletní dvoucestnou simulaci3 s částečným zahrnutím vlastních tvarů plastových částic. V rámci úlohy byly posuzovány dva návrhy trysek. První je aktuální používaná a druhá je nově navržená. Použití nová trysky mělo vést ke zvýšení přepravovaného množství TAPu. Na obrázku 7 lze vidět simulaci jednocestné varianty s úplným vykreslením tvaru částic. Pomocí turniketu je do potrubí dávkováno TAP (plastové částice, fólie, igelit), které je dále distribuováno proudem vzduchu. V simulaci proběhl výpočet vyprázdnění jedné komory, která byla naplněná materiálem. Byl zahrnut vliv změny fluidní domény vlivem otáčení turniketu (13 ot/min) i vliv částic na rychlostní a tlaková pole. Hmotnostní průtok vzduchu je cca 1 kg/s, přepravované množství materiálu je až 25 t/h. Hodnotila se rychlost vyprazdňování komory a tlakové ztráty. Výstupy ze simulací pomohly zhodnotit a porovnat dvě varianty natočení vzduchových trysek.

3 Je zahrnut vliv tekutiny na částice i změna proudění v důsledku přítomnosti částic.

Obrázek 7: Pohyb částic TAPu při ověření návrhu nové trysky v pneumatické dopravě společnosti SchenckProcess s.r.o.

Optimalizace

Trendem poslední doby je snižování hmotnosti součástí v důsledku strmě rostoucí ceny materiálů (ocel, železo) a energií. K tomuto účelu se využívá topologická optimalizace. Jedná se o návrh součásti na základě jejího zatížení tak, aby hmotnost (nebo objem) byla co nejmenší, ale funkčnost součásti se zachovala. V podstatě jde o odstranění „zbytečných“ oblastí. Může se také jednat o zcela nový návrh, kdy předem není známý tvar součásti. Po definici výchozího tvaru (např. kvádr) s předepsanými vazbami na další díly a zatížením je postupně odebírán materiál z celkového objemu výchozího dílu. Po celou optimalizace jsou však brány v potaz definované omezení, a proto odebrání některých oblastí pocítíme více než jiné. Simulační programy dokáží samy vyhodnotit, jak je která oblast důležitá a odsraní pouze ty, bez kterých se lze obejít. Příklad programu je Ansys OptiSlang.

Nemusí se jednat pouze o nalezení vhodného tvaru součásti, ale můžu jít o ideální nastavení, zdokonalení výrobního procesu nebo optimalizaci konkrétního parametru zařízení.

Na základě desítek až stovek simulací pro různé parametry je vytvořena odezvová plocha a v ní nalezeno vhodné místo, ze kterého jsou již zjištěny hledané parametry. Volba konkrétních hodnot parametrů je klíčová a při ručním nastavováním metodou pokus-omyl by tento proces vedl k výrazně vyššímu počtu simulací, dokonce by optimum mohlo být tak daleko, že bychom se k němu ani nedostali. Výše zmíněný simulační software tento proces zvládá zcela automaticky a na základě již vypočtených úloh navrhuje nové hodnoty parametrů zcela autonomně.

V neposlední řadě je optimalizace využívána při kalibraci sypkých materiálů. Pro sypké materiály neexistuje žádná komplexní databáze. Závislosti se liší na mnoho parametrech (stupeň mletí, vlhkost, sypná hustota, …) a nalezení vhodných parametrů pro simulace může být pěkný oříšek [5]. Zato optimalizační nástroj dokáže provést několik výpočtů a naladit simulační parametry s provedenými experimenty.

Závěr

V dnešní době se velmi hledí na účinnost, úsporu, snížení energetických nároků a množství používaného materiálu. Při požadavku na zachování funkčnosti a zvýšení efektivity se to stává velmi obtížným úkolem. Úspěšné firmy a výrobci jsou nuceni inovovat výrobky a šetřit každý gram materiálu při zachování, nebo navýšení spolehlivosti. Již není možné si vystačit s analytickými a empirickými vzorci, experimenty a zkušenostmi pracovníků firmy. Právě díky vhledu do problematiky a novým možnostem si numerické výpočty vydobyly své nenahraditelné místo v návrhovém procesu firem, pro které není vývoj cizí. S pomocí numerických simulací je během návrhového procesu výrazně snazší predikovat případné vady, navrhnout ochranná či preventivní opatření, posoudit stovky různých návrhových změn a najít optimální variantu. A to je také důvodem, proč jsou dnes numerické simulace hnacím motorem úspěšných firem.

Poděkování

Děkujeme společnostem Melkov s.r.o., Českomoravský cement a.s. a Schenck Process s.r.o. za poskytnutí podkladů a možnost prezentovat data z jejich zařízení.

LITERATURA

[1] DAROZ, Vinicius. ESSS Rocky’s 200 million particle simulation on Oracle Cloud pushes DEM analysis to a new height [online]. March 4, 2022 [cit. 2022-04-25]. Dostupné z: https://rocky.esss.co/blog/rocky-200-million-particle-simulation-on-oracle-cloud

[2] Livermore Software Technology (LST), An Ansys Company, LS-DYNA Keyword Users's Manual, Volume II. 2020.

[3] Ansys® Ansys Fluent, Release 21.2, Help System, Ansys Fluent Theory Guide, Basic Fluid Flow, Ansys, Inc.

[4] ANDERLE, Milan. Vývoj modelu kalcinace pro Ansys Fluent [online]. Brno, 2017 [vid. 2020-09-01]. Diploma thesis. Brno University of Technology. Dostupné z: vutbr.cz/studenti/zav-prace/detail/108212