Význam a možnosti testování elektromotorů

Elektromotory pohánějí náš svět. Najdeme je všude, kam se podíváme, i když nejsou na první pohled vidět – od kompresorů chladniček a pohonů chytrých telefonů až po hnací ústrojí elektromobilů. Ve skutečnosti se na elektromotory spoléháme natolik, že si jich často všimneme až ve chvíli, kdy přestanou fungovat. Jak zabránit tomu, aby vypovídaly službu? Velmi dobrou prevencí je jejich testování.

Význam testování elektromotorů

Testování elektromotorů má zásadní význam pro zajištění spolehlivosti, účinnosti a bezpečnosti přístrojů, na kterých jsme závislí. Tyto testy – prováděné v průběhu všech fází životního cyklu elektromotoru – poskytují zásadní informace o celkovém stavu motoru a přinášejí celou řadu výhod konstruktérům, výrobcům, technikům i spotřebitelům.

Testování elektromotorů zlepšuje:

- Spolehlivost: Zkoušky odhalují potenciální problémy a umožňují proaktivní údržbu, čímž se předchází poruchám a prodlužuje životnost motoru.

- Účinnost: Díky testování mohou technici řešit problémy s elektrickou energií, aby snížili ztráty a provozní náklady.

- Bezpečnost: V zájmu ochrany osob, které elektromotory používají, odhaluje testování potenciální nebezpečí, jako je úraz elektrickým proudem nebo požár.

- Výkon: Testování odhalí možnosti zlepšení výkonu posouzením hodnot, jako jsou rychlost nebo spotřeba energie.

- Výzkum a vývoj: Během testování jsou shromažďovány údaje, které následně slouží při vývoji pokročilejších technologií.

- Dodržování norem: Před nasazením motoru do provozu se testováním ověřuje, zda splňuje všechny platné průmyslové normy.

Typy zkoušek elektromotorů

Přestože se konkrétní prováděné testy liší v závislosti na složitosti motoru, jeho použití a hodnocených parametrech, mezi klíčové testy používané při testování elektromotorů patří:

- Elektrické zkoušky, jako je kontrola polarity a měření úrovně napětí.

- Vibrační testy pro zjištění případné nevyváženosti nebo nesouososti.

- Tepelné testy ke sledování teploty motoru, aby se zabránilo jeho přehřátí.

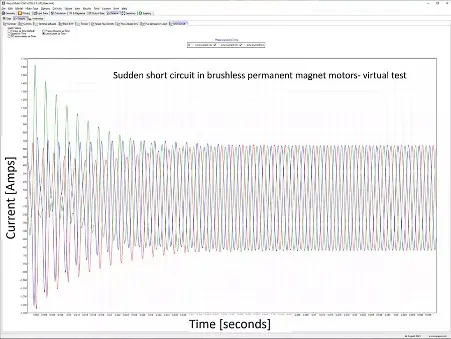

- Dynamické testy, které zjišťují, jak se motor chová v přechodných stavech.

- Zkoušky hlučnosti pro vyhodnocení akustických vlastností v porovnání s normami pro limity hluku.

- Izolační testy zajišťující, že izolační materiály motoru nebudou během provozu degradovat. Patří mezi ně například meggerové testy, testy vysokého potenciálu (hi-pot) a přepěťové testy, které zjišťují nedostatky v izolaci mezi závity, mezi cívkami a mezi fázemi, které mohou vést k elektrickému selhání.

Průmyslové normy pro testování elektromotorů

V každé aplikaci, kde se používají elektromotory, od průmyslových kompresorů po zubní vrtačky, se testováním ověřuje, zda motor splňuje specifikace stanovené výrobcem a kvalitativní a bezpečnostní parametry stanovené průmyslovými normami (např. spotřeba energie a hladina hluku).

Aby splňovaly průmyslové normy, musí zkoušky elektromotorů vyhovět jak mezinárodním, tak místním požadavkům.

Nástroje pro testování elektromotorů

Zkoušíte větrnou turbínu nebo dopravní systém? Průmyslový ventilátor nebo výtah? V závislosti na parametrech a vlastnostech, které vyhodnocujete, existují různé typů nástrojů používaných při zkoušení elektromotorů. Mezi tyto nástroje patří např:

- Analyzátor výkonu: měří elektrické parametry, jako je napětí a proud, pro diagnostiku elektrických zapojení.

- Tachometr: měří otáčky motoru.

- Termokamera: zachycuje změny teploty pro identifikaci horkých míst a problémy s chlazením.

- Megametr: měří izolační odpor vinutí motoru za účelem zjištění degradace izolace.

- Snímač točivého momentu: měří točivý moment převodem mechanické rotace na elektrický signál.

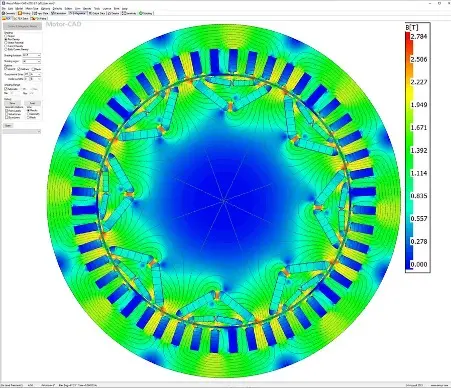

Simulace při testování elektromotorů

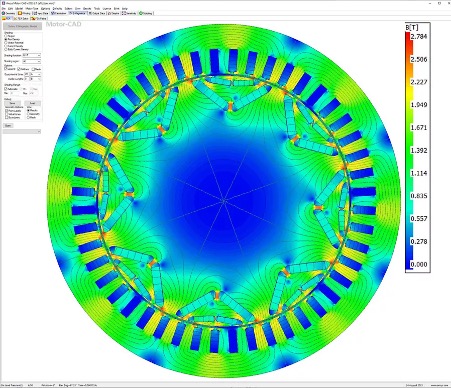

Fyzické testování je sice pro získání informací o výkonu motoru zásadní, ale má svá omezení. Simulace umožňuje technikům rozšířit testování o pohled dovnitř stroje a odhalit, co přesně se děje (a bude dít), a také ukázat stav nejhlubšího vnitřního fungování motoru.

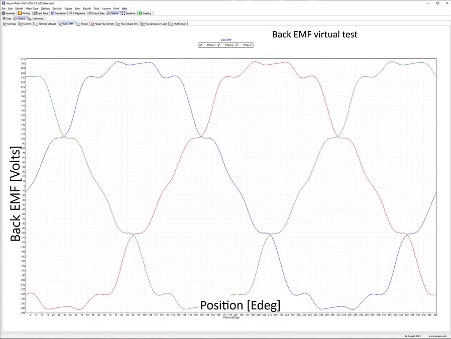

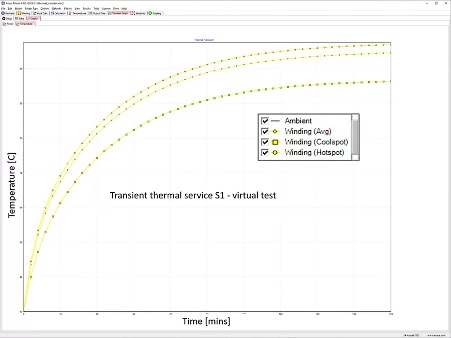

Díky simulacím mohou inženýři zkoumat různé konstrukční varianty na základě vícera provozních scénářů a provádět úpravy před výrobou, během výroby, a dokonce i během používání motoru. Zejména v případech, kdy je fyzické testování omezeno nedostatečnou viditelností (kvůli velikosti nebo umístění testu), může simulace rychle provést výpočty potřebné k přesnému posouzení. Mezi běžné zkoušky elektromotorů, které vyžadují použití simulace, patří např:

Elektrické zkoušky: měření zpětného elektromagnetického pole u bezkartáčových motorů s permanentními magnety.

Tepelná zkouška: odhad přehřátí při nepřetržitém provozu S1.

Využití simulací při testování elektromotorů zvyšuje nejen rychlost a efektivitu samotného procesu testování, ale také zlepšuje kvalitu, hloubku a spolehlivost či důvěryhodnost získaných údajů. Simulační software, jako je Ansys Maxwell a Ansys Motor-CAD, dokáží provádět propojené multifyzikální výpočty a poskytují technikům důkladné posouzení složitých systémů – posouzení, kterého by nebylo možné dosáhnout při jedné zkoušce.

Kromě toho simulace snižují počet iterací návrhu a identifikují problémy dříve, než je zahájena vlastní výroba. To vede k efektivnější práci ve fázi návrhu a minimalizaci nepříjemných překvapení při fyzickém testování.

Testujte, testujte, testujte

Testováním získáváme cenné postřehy, poznatky a informace, které nás motivují k dalšímu technologickému pokroku v oblasti výroby energie.