Příčiny a prevence únavy pájených spojů

Únavové poškození pájených spojů je hlavní příčinou selhání elektronických sestav v průběhu času a vážným problémem napříč elektronickým průmyslem. S únavou pájky může nastat selhání pájeného spoje, což vede k deformovanému nebo nefunkčnímu produktu, který může nepříznivě ovlivnit dopad na podnikání, vývoj produktu, či čas uvedení na trh.

Primární příčinou únavy pájky je rozdílný koeficient tepelné roztažnosti (CTE) jednotlivých materiálů, což má za následek porušení pájeného spoje v průběhu času.

Jak koeficient tepelné roztažnosti (CTE) ovlivňuje pájené spoje?

Koeficient tepelné roztažnosti (CTE) je vlastnost materiálu, která kvantifikuje, jak moc se materiál během změn teploty roztahuje nebo smršťuje. Přesné vyčíslení CTE je zásadní pro pochopení, jaké materiály použít při vývoji produktu, určení rozložení součástí v rámci produktu a zda je součást pravděpodobně vystavena riziku únavovému poškození během svého životního cyklu.

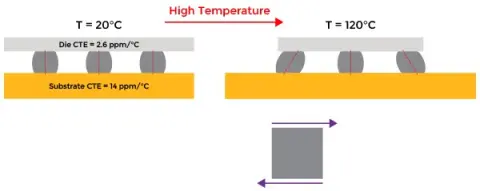

Klasická ilustrace únavy pájky

Nadměrný nesoulad CTE mezi jedním komponentem a deskou plošných spojů může způsobit trvalé poškození v celé sestavě. Například výše uvedený obrázek ukazuje součást s nízkým CTE připájenou k desce plošných spojů s vysokým CTE. Když se sestava zahřívá, tvar součásti zůstává relativně nezměněn, zatímco se substrát rozpíná a táhne pájecí kuličky. Opačný efekt nastane, když se sestava ochladí pod původní teplotu. Protože teplotní cykly se pohybují od vysokých k nízkým teplotám v důsledku energetického cyklu, denních efektů nebo jiných systémových účinků a postupem času tak může dojít k únavovému poškození pájeného spoje.

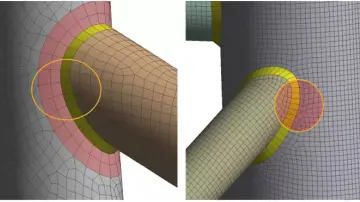

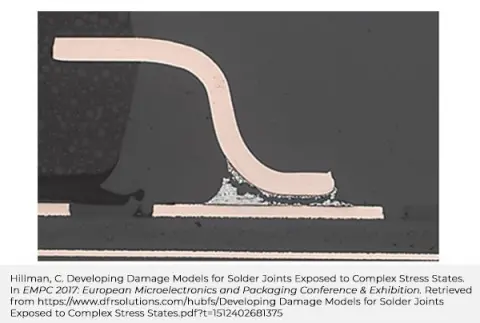

Prasklá pájecí kulička může být způsobena energetickým cyklem, denními efekty nebo jinými efekty systému

Předepjaté desky primárních obvodů

Kromě klasického nesouladu CTE může k únavě pájky dojít také ze špatných nebo přemrštěných návrhových pravidel pro plošný spoj (PCB), takové PCB mají oproti svému pouzdru výrazně odlišný CTE. To může mít za následek nadměrné ohýbání desky během tepelných výkyvů. Obvykle je to způsobeno deskami, které jsou přišroubovány k tuhým kovovým krytům a které pracují v náročných prostředích jako jsou letecké nebo automobilové aplikace.

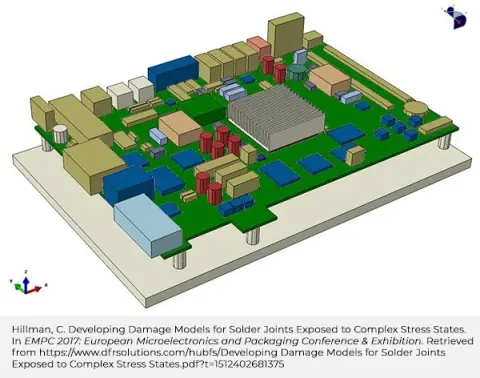

Model PCBA a pouzdra

Ilustrace zlomeného pájeného spoje

Například pokud budeme mít desku plošných spojů přišroubovanou k hliníkové kostře. Pevný hliníkový rám se bude roztahovat a smršťovat rychleji než relativně pružná deska plošných spojů. Jak se bude roztahovat a smršťovat hliníkové šasi může se až ohnout a přinést tím další napětí do pájeného spoje.

Pochopení nesouladu mezi deskou plošných spojů a jejím krytem zůstává kritické při uvažování jak se deska může roztahovat a ohýbat během tepelné roztažnosti.

Teplota skelného přechodu, pouzdření a underfill

Teplota skelného přechodu materiálu je přibližná teplota, při které se mění tuhost a expanzní vlastnosti materiálu. Nad teplotou skelného přechodu je materiál měkčí s vyšším koeficientem roztažnosti. Pod touto teplotou je materiál tužší a více podobný sklu s nižším koeficientem roztažnosti.

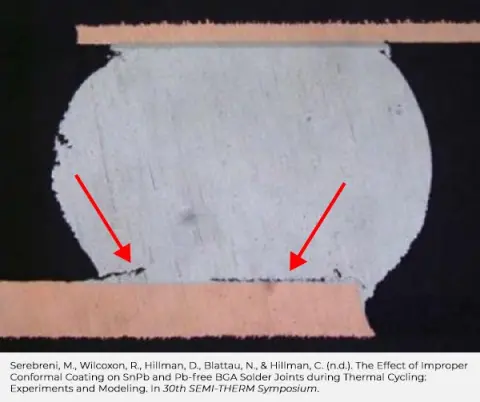

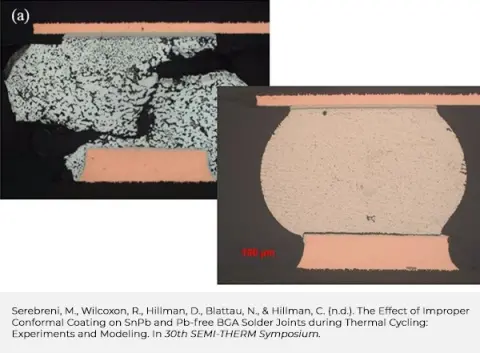

Při výběru materiálů je nezbytné pochopit důležitost teploty skelného přechodu a počítat s ní při vyhodnocování spolehlivost pájeného spoje. Například, prasklý pájený spoj by mohl být výsledkem efektu skelného přechodu akrylového konformního povlaku, který přemosťuje tělo součásti a desku, a tím udržuje poškození na konci studeného konce tepelného cyklu. Akryl má svůj skelný přechod při asi 15 ° C, Když zchladí pod tuto teplotu, stane se velmi tuhou, rozdrtí pájený spoj a zvyšuje poškození při každém tepelném cyklu.

Porozumění CTE a teplotám skelného přechodu těchto materiálů zůstává životně důležité, zejména pokud plánujete provoz v přechodové oblasti.

Prasklý pájený spoj je výsledkem efektu skelného přechodu akrylového povlaku, který přemosťuje tělo součásti a desku

Predikce únavy pájky

Problémy spojené s CTE mohou různými způsoby ovlivnit spolehlivost pájených spojů během tepelného cyklování. Účinky jsou složité a je nepravděpodobné, že by byly zachyceny pouze na základě návrhových pravidel nebo technických zkušeností. Simulace může poskytnout řešení a metodiky potřebné k přesnému předvídání rizika únavy pájeného spoje.

Na úrovni desky je běžnou metodikou predikce únavy pájení použití modelů únavového selhání s uzavřenou formou, jako jsou modely zahrnuté v Ansys Sherlock, simulačním softwaru, který používá elektronický návrh založený na fyzice selhání (PoF), aby poskytoval předpovědi života na úrovni komponent, desky a systému v rané fázi návrhu. Uzavřené rovnice uvnitř Sherlocku odpovídají materiálům součástí a PCB, velikostem komponentů, pájecím materiálům a dalším faktorům, které rychle předpovídají únavové chování pájky u všech součástí v elektronické sestavě.

Na úrovni jednotlivých komponent lze podrobnou 3D simulaci uvnitř Ansys Mechanical použít k výpočtu nahromaděné creepové práce v kritickém pájeném spoji jedné komponenty během tepelného cyklu. Tento výstup lze poté použít s celou řadou existujících vzorců mocninných zákonů k vytvoření predikce počtu cyklů do selhání.

Bez ohledu na použitou metodu analýzy konečných prvků (FEA) nebudou předpovědi únavy pájení přesné, pokud nebudou vstupy CTE správné. V elektronickém průmyslu mají desky a lamináty komponentů často složité struktury, jejichž CTE je obtížné odhadnout bez fyzického měření. Odpovědi často provádějí měření CTE při digitální korelaci obrazu (DIC) při zahájení simulačních únavových aktivit pájení, aby se zajistily přesné vstupy vlastností materiálu.

Závěr

Únava pájení zůstává hlavní příčinou selhání ve světě elektroniky. Většina společností, které navrhují a vyrábějí elektroniku, tento problém pravděpodobně zažila. Přesné vyčíslení CTE komponent a PCB a provádění simulovaných termálních cyklických simulací mohou společnostem poskytnout údaje, které lze použít k určení, zda produkty čelí únavovému riziku pájení a jaká řešení existují pro zmírnění rizika.

Požádejte o bezplatnou zkušební verzi, kde se dozvíte více o tom, jak může Ansys Sherlock předpovídat a zmírňovat únavu pájením.